本文介绍了两种新型水性固化剂的性能评估,一种基于CNSL和一种非CNSL 类型,用于几种低VOC水性底漆体系。通过在Q-FOG循环腐蚀盐雾箱中对水性环氧底漆进行ASTM B117盐雾测试,评估两种新型水性固化剂的防腐性能。

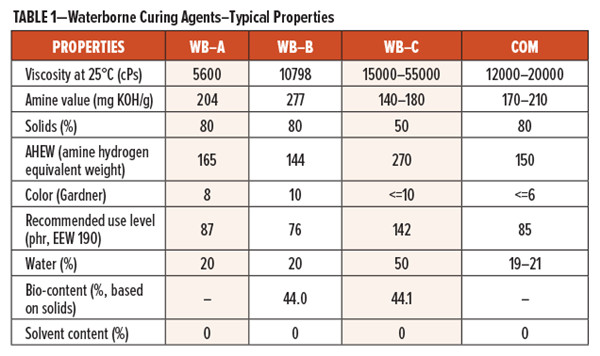

第一代CNSL- WB-A(改性多胺型水性固化剂)和WB-B(CNSL改性多胺型水性固化剂)两种新型水性固化剂的典型性能基水性固化剂简称 WB-C 和市售水性固化剂简称 COM(一种配制的多胺加合物型水性固化剂)列于表 1以供比较。

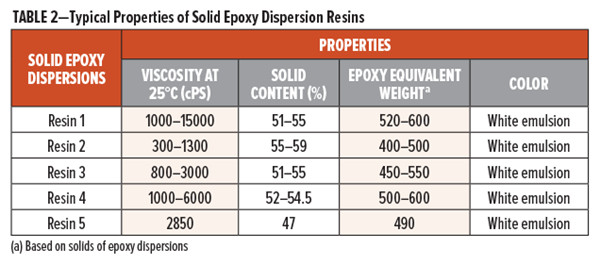

在本研究中,使用了五种固体环氧树脂分散树脂,分别称为 Resin 1、Resin 2、Resin 3、Resin 4 和 Resin 5。它们的典型特性如表2所示。

水性底漆系统通过空气喷涂应用于不同类型的基材。在室温 (RT) 固化 7 天或在 60°C 烘箱中烘烤 1 到 2 小时后,进行盐雾试验 (ASTM B117)。

优异的长期防腐保护是水性环氧底漆体系和中涂体系所需的关键性能;然而,这也是最具挑战性的实现。在这项研究中,对新开发的 WB-A 和 WB-B 固化剂进行了评估,以评估它们在长时间盐雾暴露后的防腐性能。在一定的盐雾试验间隔后检查不同的性能方面,例如现场生锈或起泡,以及沿划线的蠕变,并在盐雾试验 800 小时后对测试面板进行湿附着力测试。

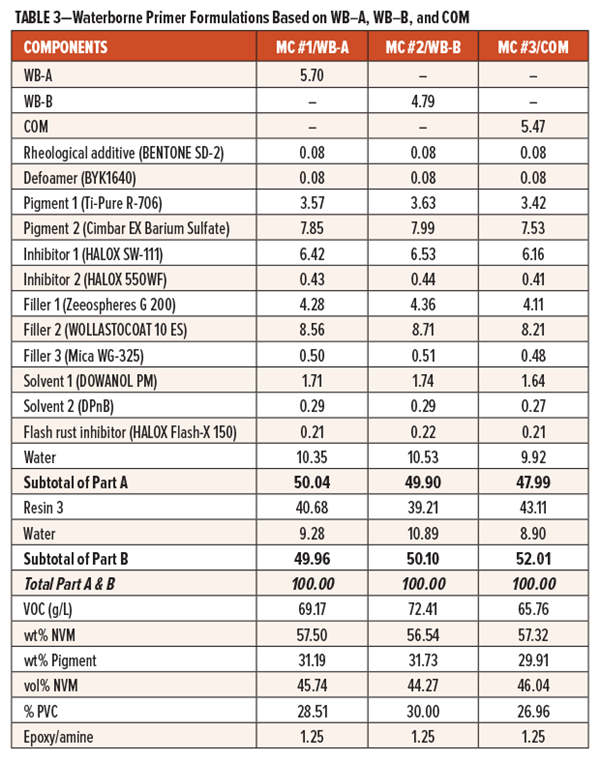

在表3中,分别列出了基于 WB-A、WB-B 和 WB-C 固化剂的三种低 VOC 水性底漆体系 MC #1、MC #2 和 MC #3 的配方。为进行比较,所有三种底漆系统均采用相同的固体环氧树脂分散体(树脂 3)、相似的固含量(约 57%)、相当的颜料体积浓度(PVC 从 27% 到 30%)以及使用相同的 1.25化学计量比。可以看出,这些水性底漆系统的 VOC 值低于 75 g/L。

在直接金属 (DTM) 底漆中评估了 MC #1、MC #2 和 MC #3 配方的防腐性能。这些底漆系统直接空气喷涂到各种未经预处理的金属基材上,例如 SA 2.5 喷砂钢板、冷轧钢板 (CRS)、镀锌钢板、铝合金 AA 2024 T3 面板和不锈钢面板。这些水性底漆涂层面板使用了两种固化条件:7 天 RT 固化或在 60°C 烘箱中烘烤 1 到 2 小时。固化后水性底漆膜的最终干膜厚度 (DFT) 约为 55 至 80 μm。在将测试面板放入Q-FOG循环腐蚀盐雾箱中进行ASTM B117盐雾测试试验之前,测试面板的背面和边缘被贴上胶带/涂层。

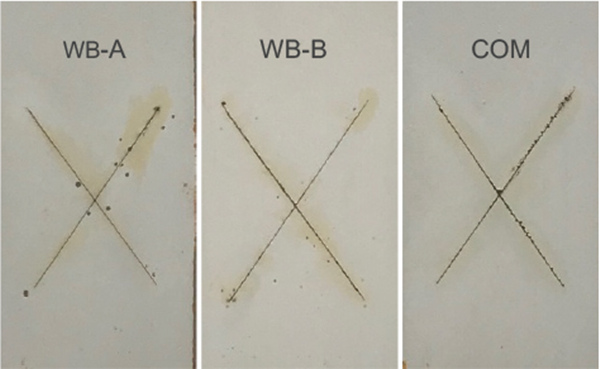

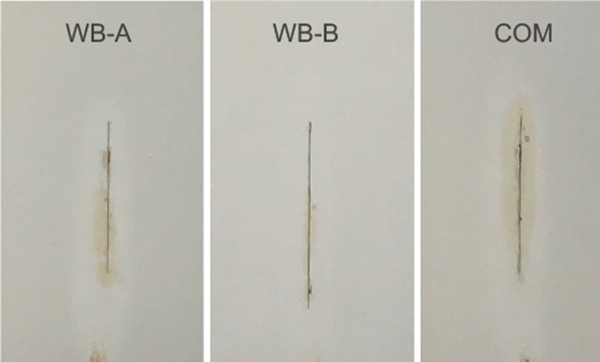

图 7显示了 MC #1、MC #2 和 MC #3 系统在盐雾试验约 1000 小时后和使用 800 粒度砂纸去除表面锈迹后的面板图像。将这些薄膜应用在具有约 60 至 75 μm DFT 的 SA 2.5 喷砂钢基材上。可以看出,WB-A系统的划线附近仅形成了一些小气泡,沿X形划线,涂层对钢基材仍有很好的附着力。与 WB-A 系统相比,WB-B 系统的水泡更小,但这可能是由于盐雾试验时间减少了 200 小时。COM系统还表现出良好的防腐性能,薄膜表面形成的气泡很少,但沿划线观察到一些蠕变。

作为这项研究的一部分,人们还可以注意到薄膜厚度对长期防腐性能的显着影响,尤其是在喷砂面板上。例如,MC #1 配方以 37 μm、50 μm、65 μm 和 100 μm 的各种 DFT 应用于面板,然后暴露在盐雾室中。盐雾曝晒500 h后,DFT为37 μm的体系已经出现严重的锈蚀和起泡,而其他三个体系仍有完整的薄膜;直到 1100 小时,具有 50 μm DFT 的系统在划线处表现出比具有 65 μm DFT 的系统更密集的气泡,但具有 100 μm DFT 的系统没有显示出气泡。正如预期的那样,更高的薄膜厚度可以为金属基材提供更好和更长的防腐保护。此外,本研究中的测试结果表明,与喷砂钢板相比,水性底漆系统的膜厚对防腐性能的影响可能变得更加显着。这可能是因为水性底漆系统倾向于渗透并沉淀在喷砂钢板粗糙表面的底部缝隙中,这导致一些薄弱区域的膜厚度要低得多,从而开始腐蚀。

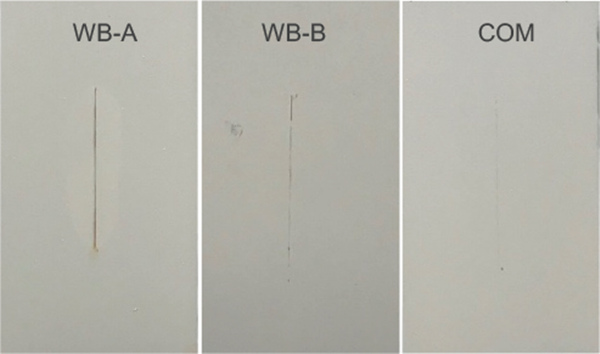

图 8 展示了 MC #1、MC #2 和 MC #3 系统在盐雾试验约 1000 小时后和用 800 号砂纸去除表面锈渍后的面板图像。这些水性底漆系统应用于 CRS 面板上,其 DFT 约为 75 μm。对于所有三个系统,仅沿划线观察到起泡,但沿划线的涂膜对 CRS 基材的附着力并不出色;对于 MC #1、MC #2 和 MC #3 系统,一些底部蠕变的宽度分别为 3 mm、1.5 mm 和 3.5 mm。这些测试结果表明,新的水性底漆系统可以为 CRS 提供非常好的防腐蚀保护,但在长期盐雾暴露后,要在具有光滑表面轮廓的钢基材上实现出色的附着力仍然是一项重大挑战。

接下来,本研究评估了新型水性固化剂在一些工业涂料应用中常用的各种金属基材(包括铝合金、不锈钢和镀锌钢)的抗腐蚀和附着力性能。一般来说,很难实现良好的附着力,从而对这些基材提供长期的防腐蚀保护,尤其是使用低 VOC 配方时。

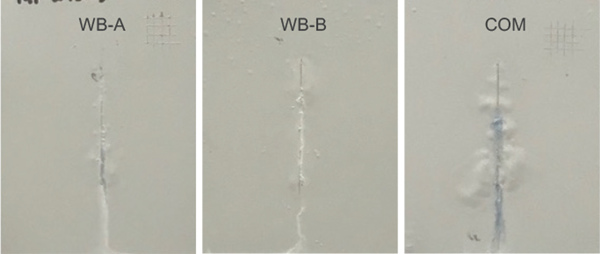

图 9分别显示 2018 小时、1852 小时和 2018 小时盐雾试验后 MC #1、MC #2 和 MC #3 系统在铝合金 AA 2024 T3 基板上的面板图像。(面板表面用 220 号砂纸打磨,然后用丙酮冲洗并用纸巾清洁。)可以看出 MC #1 和 MC #3 系统表现出出色的保护性能,仅沿划线形成了一些非常小的气泡盐雾暴露 2018 小时后的线;MC #2 系统还表现出良好的抗腐蚀性能,在面板上经过 1800 小时的盐雾暴露后,没有起泡和分层,尽管沿划线形成了一些小泡。对暴露在盐雾室中经受离子和水连续攻击800h以上的试验板(每块板的右上侧)测量湿附着力;因此,三种底漆体系在 AA 2024 T3 上观察到的优异湿划格附着力表明具有优异的长期腐蚀保护。

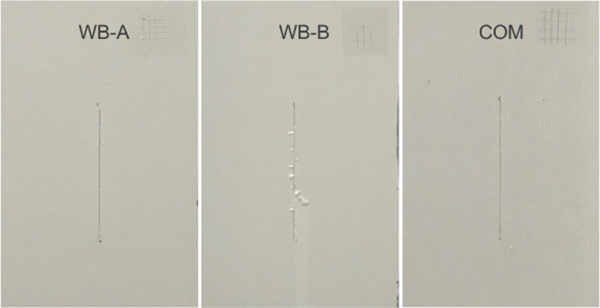

图10 显示了 MC #1、MC #2 和 MC #3 系统在盐雾试验约1000 小时后应用于不锈钢基材的面板图像。三个系统均未观察到起泡或分层。

此外,MC #1、MC #2 和 MC #3 系统也应用于镀锌钢基材上,这些基材只需用丙酮擦拭即可。图11显示这些系统在盐雾试验约 1000 小时后的面板图像:MC#1 系统沿划线有 2 到 3 个大水泡和 6 到 8 大小的中等致密水泡;MC#2 系统沿划线显示两个大水泡和一些大小为 8 的水泡;和 MC #3 系统从中心划线到两侧形成更大和更密集的水泡。结果表明,与本研究中评估的其他基材相比,镀锌钢板上形成的水泡在盐雾测试时间相似的情况下要严重得多。尽管镀锌钢是最具挑战性的基材,但 MC #1 和 MC #3 系统仍然表现出相当好的湿粘合性能,并且可能是配方设计师的不错选择。

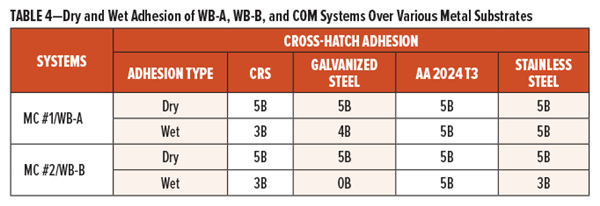

表 4总结了 MC #1 和 MC #2 底漆系统在四种类型的金属基材上的干式和湿式划格附着力:未经预处理的裸 CRS,磨光光洁度高,镀锌钢用丙酮擦拭,AA 2024 T3 面板通过 220-grit 打磨砂纸,然后用丙酮冲洗和擦拭,不锈钢没有表面处理。干附着力值是在未暴露于盐雾中的固化面板上获得的,而湿附着力值是在暴露于盐雾室超过 800 小时后在面板上测量的。可以看出,无论使用何种金属基材,MC #1 和 MC #2 底漆系统都具有非常好的干附着力;暴露于盐雾800 h以上后,MC#1和MC#2体系在铝合金基材上的湿附着力仍然很好。在不锈钢基板上,MC #1 系统仍保持优异的湿附着力,而 MC #2 系统则略有下降至 3B。MC #1 和 MC #2 系统在裸 CRS 上仍然达到 3B 湿附着力。MC #1 和 MC #2 系统在镀锌钢基材上的性能存在主要差异:MC #1 系统仍提供 4B 的良好湿附着力,但 MC#2 系统在长时间盐雾暴露后失去附着力。测试结果在表 4表明,这两种新的水性样品可以在各种金属基材上提供出色的干湿粘合力,除了 MC #2 系统在镀锌钢基材上的湿粘合力较差。新型水性样品的优异粘附性能可以进一步有利于不同金属基材的长期腐蚀保护。

在本文中,对基于两种新开发的无溶剂水性固化剂的一系列低 VOC (<75 g/L) 高性能水性底漆配方在直接用于金属的应用中进行了评估。结果证实,新的水性底漆系统在盐雾暴露 800 小时后,在各种金属基材上表现出出色的干湿附着力,从而产生了出色的防腐蚀保护。