有机涂层通常用于保护金属工程结构免受自然或人工环境引起的退化。最近的一项估计表明,在198年,美国油漆和相关产品的运输总值达到100亿美元。有人建议,用这种方法评估的值的一半是用于防腐的涂层。

尽管有机涂料有很大的市场,但没有可用的实验室测试方法明确地预测新的防腐蚀涂层的长期保护能力。特别是用于大气环境的涂层,通常非常依赖从常规试验方法(如连续盐雾试验)中获得的主观结果。为此目的,美国广泛使用的试验是ASTM方法B 117-85描述的程序。

使用这种方法的理由是,如果涂层系统能抵抗盐雾的侵蚀性条件,那么它也能抵抗随后的使用环境。然而,不合理的假设是,与服务环境相关的腐蚀和退化机制与连续盐雾试验特定条件下的相同。

事实上,多年来人们已经认识到,当对有机涂层系统的性能水平进行排序时,标准盐雾试验的结果和实际经验之间几乎没有任何关联。因此,开发更有用的加速实验室测试方法来评估有机防护涂层的需求是涂料行业当前的一个重要问题。

考虑到自然环境的复杂性,描述用于大气环境的涂层的有意义的加速试验程序并不是一项简单的任务。影响涂层金属基材腐蚀和降解的因素当然包括氧气、水分、阳光能量和环境温度的相对有效性,以及大气中的化学成分(例如O3,SO2,NOx,)和降落的雨水(例如H+,Na+,Ca2+,NH4+,CI-,SO42-,NO2-)。

虽然本研究的目的不是模拟自然环境的复杂性,但是已经研究了标准(ASTM B 117-85)盐雾试验没有模拟的腐蚀/降解研究中的三个重要因素。它们是:湿/干循环、合适的电解质选择和入射紫外线辐射的影响。

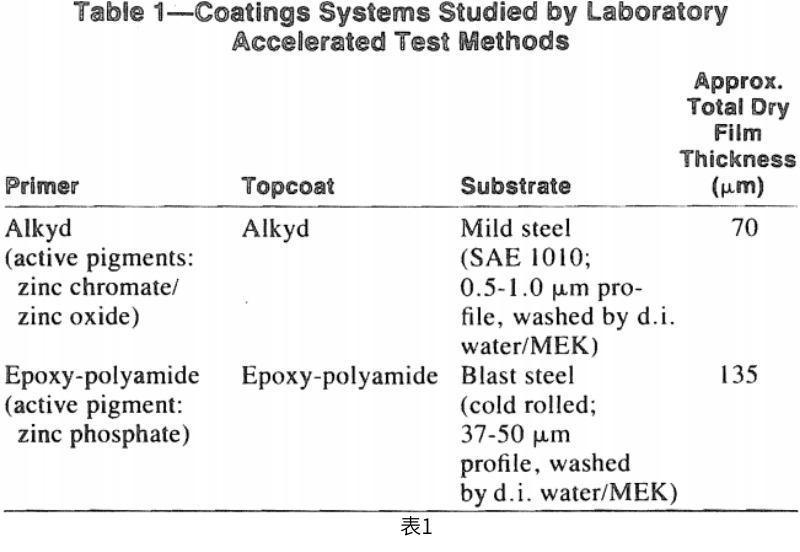

循环腐蚀盐雾箱实验室测试方法:通过将涂层低碳钢(6" × 3 ")测试板暴露在本节所述的环境中,对三种实验室研究了实验室加速试验方法。在标准化条件下,在各种基材上使用多种涂层系统(有和没有面漆的底漆)制备测试板。在本文中,给出了表1中描述的涂层/基底组合的结果。

扫描电子显微镜(SEM)结合能量色散X射线分析(EDX)方法被用于检查暴露测试样品的腐蚀和降解过程。这些研究使用剑桥科学仪器立体扫描250进行,该立体扫描250配有Tracor Northern TN 2000 x射线分析光谱仪[142 eV全宽,半最大峰值基于Fe(Ka)峰的分辨率。]

研究的三种加速试验方法将在以下章节中描述。对于每种测试条件,所用的总暴露时间最长为2000小时。

标准盐雾试验(ASTM B 117-853)——在该程序中,将涂覆的板暴露在标准试验箱内,从垂直方向以15-300°的角度支撑,并用单独基于NaCl的5wt%雾化盐雾间接喷涂。该试验在35 ±1.5°c的温度,稳态相对湿度为95-98%的环境下进行。

标准湿循环腐蚀试验——标准的盐雾试验方法已经存在多年了。其中一些在ASTM G 85- 85中有描述。在文献的其他地方,Harrison、Tickle和Barraclough 得出结论,仅基于连续NaCl喷雾的盐雾试验对于加速工业大气中的大气腐蚀尤其不可靠。这些工作人员认为,观察到的不可靠性是因为试验方法中缺少铵和硫酸盐,也因为自然界中发生的湿/干循环效应不会在连续盐雾条件下重现。他们清楚地证明了大气中和自然风化的钢铁上硫酸盐和铵的存在。

因此,Harrison14使用了一种由3.25wt%(NH4)2SO4和0.25wt%NaCl组成的盐雾溶液,并观察到与工业环境中l4年外观暴露改善的相关性。Timmins 进一步发展了这些想法,他建议使用湿/干循环(3小时盐雾和1小时环境空气干燥交替进行),以及使用稀释版的Harrison电解液,包括0.40wt% (NH4)2SO4和0.05wt%NaCl。

当前工作中使用的湿/干循环试验类似于Timmins描述的。使用的方法是在体积约为0.32 m3的试验箱中进行的湿/干循环。使用pH值大约为5.2的Timmins电解液。通过文丘里喷嘴雾化器以600毫升/小时的速率产生盐雾。当位于室的外围时,所有涂覆的板接受相似量的电解质。在湿循环期间,允许室在环境条件下冷却。

在这项工作中,干循环和湿循环被编程为1小时,以便与Timmins的方法相比进一步加速润湿和干燥的效果。在干循环期间,试验箱被电阻加热到35摄氏度。因此,在每个干燥周期结束时,涂覆的面板表面看起来明显干燥。在每个干循环结束时,通过湿/干球湿度计测量,试验箱内的相对湿度降低到大约45%。

需要注意的另一点是,在本试验中使用的电解质浓度(大大低于常规盐雾试验中的浓度)下,缓蚀阻垢剂可以像在自然环境中一样发挥更大的作用;Funke已经在文献中提出这个问题。湿/干冷凝试验——通过使用符合ASTI 53-84规范的标准紫外冷凝试验仪器,将紫外降解和冷凝因素结合到之前描述的湿/干循环腐蚀试验方法中。在这项工作中,使用的条件是:在600℃辐射4小时(UV-B 313灯泡),然后在500℃下冷凝4小时(去离子水)。该试验程序旨在模拟由水(如露水)引起的劣化以及自然紫外线辐射的伴随效应。

在第三种测试方法中,测试板暴露湿/干循环腐蚀试验方法200小时,然后在旋转的基础上通过紫外线冷凝试验箱循环200小时,直到总共过去2000小时。

户外暴露试验——在本工作中已经与从户外暴露获得的结果进行了初步比较。为了研究在自然环境中产生的腐蚀产物的形态,以及在暴露于工业和海洋试验场所的涂漆板材的划线中形成的腐蚀产物的化学成分,进行了两个实验。

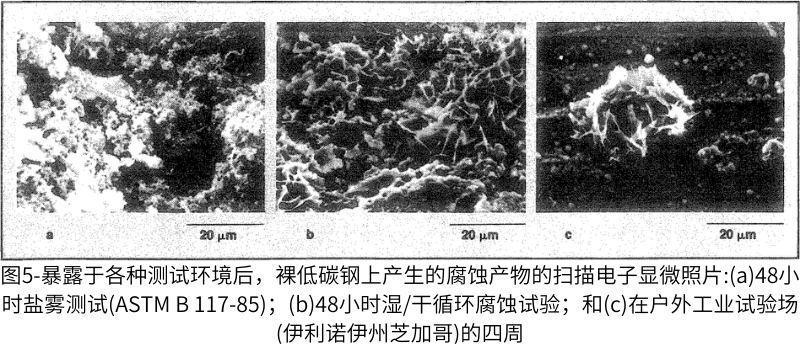

在第一个实验中,将表面粗糙度约为0.5-1.0um的无涂层低碳钢板(SAE1010:C0.08-0.13%,Mn0.3-0.6%,P(最大)0.04%,S(最大)0.05%)暴露在工业环境中(伊利诺伊州芝加哥)4周。用扫描电镜研究了腐蚀产物的形貌。然后将获得的结果与暴露于(a)盐雾和(b)湿/干循环腐蚀试验条件下48小时后类似低碳钢板上形成的腐蚀产物进行比较。

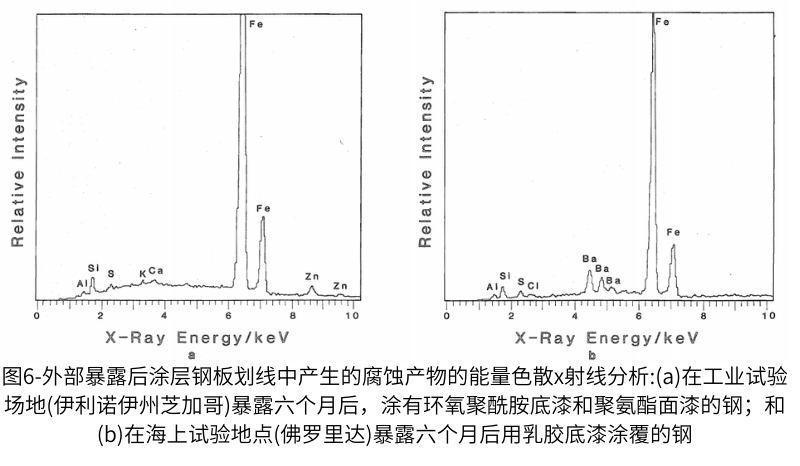

在第二个实验中,EDX研究了两块涂层板在自然环境中暴露6个月后的划线腐蚀产物。分析表2中描述的涂层板的腐蚀产物。

使用循环腐蚀盐雾箱测试有机涂层防腐性能结果说明

视觉观察——图1显示了在三种循环腐蚀试验环境中,醇酸涂层系统经过2000小时试验后观察到的劣化情况。很明显,由此产生的降解模式和失效类型基本上取决于涂层所经受的试验条件。

在该实施例中,醇酸底漆/面漆体系在暴露于标准盐雾环境中仅1000小时后,就表现出严重的降解,如图1(a)所示。然而,观察到的降解与醇酸油漆系统实践中观察到的降解非常不同。如图1(b)所示,暴露于湿/干循环腐蚀测试的相同油漆即使在2000小时测试后也表现出相对较小的降解。

相比之下,图1(c)说明了湿/干循环腐蚀试验中额外出现的紫外线冷凝因素如何从根本上改变了可能发生的腐蚀/降解过程的性质。这种试验因素组合产生的结果至少在定性上更接近于代表了在自然大气使用环境中观察到的这种醇酸油漆的腐蚀和降解。

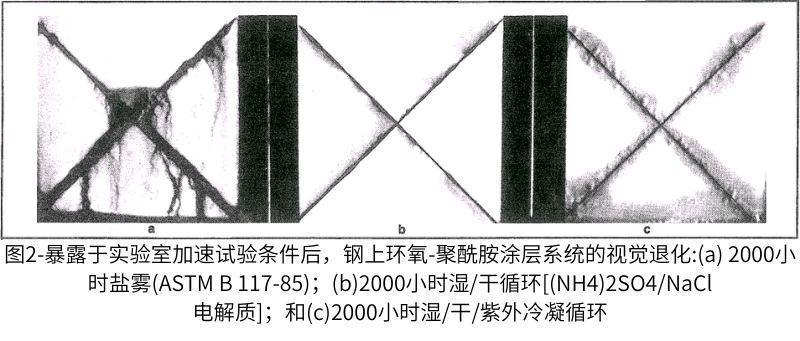

第二个例子如图2所示,是应用在防爆钢上的环氧聚酰胺底漆/面漆系统。这种涂层显示出类似的趋势。盐雾试验结果[图2(a)]和干/湿循环腐蚀试验[图2(b)]都没有给出特别真实的腐蚀效果。相比之下,增加了紫外线冷凝因素与湿/干循环腐蚀试验条件相结合,为该涂层系统提供了更真实的腐蚀情况,涂层中有一些生锈划线与图2(c)中可见的划线附近的锈迹一样清晰。同样显而易见的是,在暴露于湿/干/紫外冷凝测试循环组合2000小时后,出现了一些光泽损失。

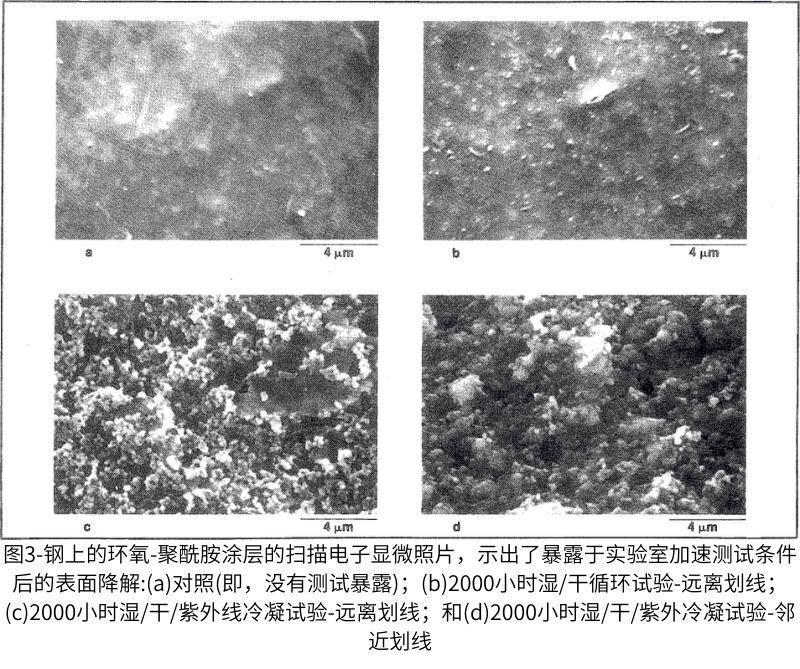

在暴露于加速试验环境之后,涂层板的SEM/EDX分析,即为了阐明额外的紫外线冷凝因素对环氧聚酰胺涂料系统的总体降解的影响,采用了SEM/EDX方法。这些研究表明,涂层的表面形态受到测试气氛性质的深刻影响。

图3(a)显示了未暴露的对照样品的表面。在这种情况下,可以看到相对光滑的聚合物粘合剂,在表面下添加了一些无机颜料。湿/干循环腐蚀气氛的作用是使表面略微粗糙,并使颜料颗粒的存在更加明显,如图3(b)所示。EDX分析证实,观察到的颜料颗粒是一种TiO2和填充材料的组合。

相比之下,在干/湿循环腐蚀试验方法中额外存在的紫外线共冷凝因素对涂漆表面的性质产生了非常显著的变化。图3(c)表明,在这些情况下,粘合剂的大部分表面层已经被降解,仅留下被无机颜料基质包围的聚合物涂层颜料的不连续 "岛屿"。一个明显的结果是观察到油漆的光泽下降。颜料基质大概是由下面的尚未降解的有机粘合剂结合在一起的。

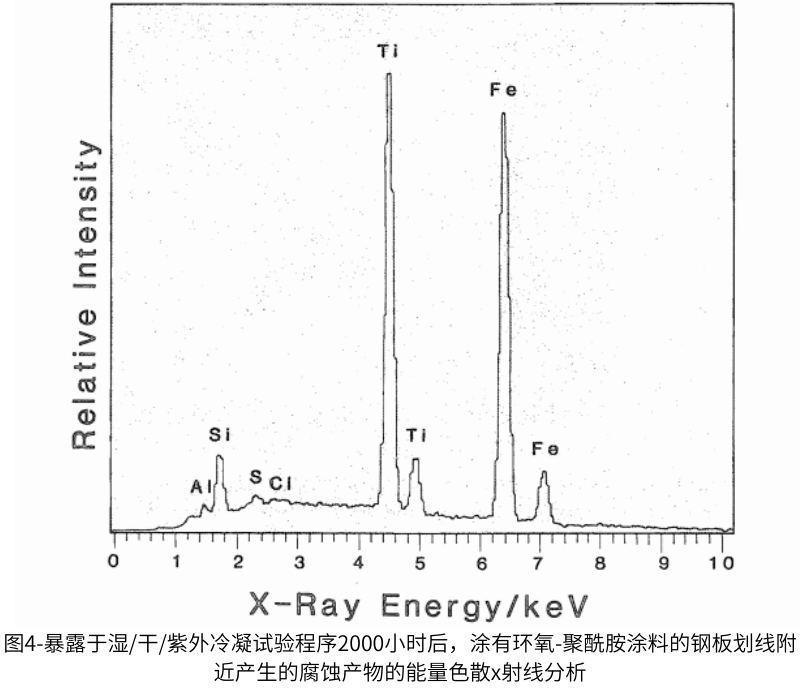

油漆表面状况的这种变化可能会影响随后与它所暴露的环境的相互作用。粗糙的富含无机颜料的表面可能比有机粘合剂更亲水。因此,在降解,涂对划线附近表面锈斑的调查[图3(d)]表明存在铁腐蚀产物。这些腐蚀产物的EDX分析显示,硫物种的存在高于背景水平(图4)。这一结果意味着硫物种可能参与了整个腐蚀过程。

应该注意的是,在目前的工作中,还没有尝试将加速试验方法中发生的光降解化学与自然环境中可能发生的光降解化学联系起来。在最近的一项研究中,Bauer等人注意到,作为波长函数的光强分布不正确是有机涂层中非自然光降解化学的一个可能原因。此外,不能排除紫外线冷凝循环中使用的相对较高的测试温度(即60/50°C)导致某种程度的异常热降解的可能性。

尽管如此,由于湿/干/紫外线冷凝试验方法的目视观察结果如图1-3所示。

图1(c)和2fc)似乎比任何其他试验条件下的结果更真实地反映了自然降解过程,将紫外线冷凝因素纳入湿/干循环腐蚀试验的重要性似乎显而易见。有人建议,如果实验室腐蚀性能试验要有意义,就不应该将这些参数排除在外。

将OSS与户外暴露测试数据进行比较:暴露于工业环境四周后,未涂层钢板上的腐蚀产物形态——为了确定所考虑的实验室试验方法是否能成功地与自然环境中发生的腐蚀过程相比较,将暴露于工业环境(芝加哥)四周后,未涂层软钢板上形成的腐蚀产物与暴露于标准盐雾试验48小时后产生的腐蚀产物以及湿/干循环腐蚀试验48小时后形成的腐蚀产物进行了比较。

盐雾环境中产生的腐蚀产物如图5(a)所示。一般来说,这些产物在性质上似乎是无定形的。相比之下,在大气湿/干循环腐蚀试验中形成的腐蚀产物看起来更加结晶,如图5(b)所示。图5(c)显示了暴露在室外四周的样品上出现的腐蚀产物。比较图5(b)和图5(c ),表明在湿/干循环试验环境中产生的腐蚀产物更类似于在户外暴露四周后形成的腐蚀产物。这些产品都不像在盐雾试验环境中形成的产品[图5(a)]。

腐蚀产物的性质可能会影响损伤区域附近涂层的物理脱层。Standish表明,在自然环境以及实验室湿/干循环试验中产生的固体腐蚀产物会对涂层造成机械损伤。值得注意的是,在标准盐雾试验的恒定高湿度条件下,不会产生固体腐蚀产物,在这种条件下,腐蚀产物本质上仍然是胶体和胶状的性质。

据认为,由相对大体积的固化腐蚀产物的作用对涂层造成的任何机械应力诱发的损坏也可能会因入射UV能量的影响而加剧。因此,在实验室试验中将紫外线冷凝因素与湿润和干燥循环结合起来的重要性同样不可忽视。

另一个要考虑的因素是,润湿和干燥循环会影响样品表面液体电解质层的可能形成和可能破坏。与在95-98%的稳态相对湿度下进行的标准盐雾试验相比,在干/湿循环试验室内,相对湿度在干燥期结束时下降到大约45%。该水平低于用于电解液喷雾的各种盐的饱和溶液的大气相对湿度(to )(即75-80%20,21)。这表明在整个湿/干循环试验过程中,连续的表面电解质层不会保持在试验板表面。这一事实被认为是重要的,因为至少对于纯铁的大气腐蚀来说,润湿后或干燥过程中的瞬时腐蚀效应可能在整个腐蚀过程中占主导地位。

自然环境暴露后喷漆板腐蚀产物的分析——图6(a)中给出了喷漆板暴露于芝加哥工业大气测试环境六个月后形成的腐蚀产物的EDX痕迹。可以看到与铁锈有关的相对较大的Fe Kn/K|3峰。在腐蚀产物中也检测到了从油漆中散发出的锌物质,因此可能会影响整个腐蚀过程。工业大气中可能存在的活性物质也会参与腐蚀过程。

例如,在图6(a)中可以看到高于背景水平的硫元素。该结果看起来类似于在湿/干循环紫外线-冷凝组合测试环境中2000小时测试后观察到的硫信号,如图4所示。

如图6(b)所示,即使在暴露于海洋环境中六个月的面板上,也可以很容易地检测到腐蚀产物中硫磺的存在,超过背景水平。考虑到海水的硫酸盐浓度通常约为2.7份/千.这一结果也许并不令人惊讶。然而,这一结果进一步表明,在实验室试验中,如果产生的腐蚀产物与自然环境中产生的腐蚀产物具有成分平衡,盐雾电解质的化学成分是很重要的。

有趣的是,在图6(b)中,硫Kα/β峰高超过氯Kα/β峰高。据认为,与硫酸盐相比,这一结果可能反映了铁上氯化物腐蚀产物的相对溶解性,因为众所周知,铁不能与氯离子结合形成仅微溶的化合物。24因此,尽管腐蚀性氯化物可能会被溶解(例如,通过雨水),但当样品(或结构)足够潮湿时,硫酸盐更有可能保留在腐蚀产物中,从而影响腐蚀。